| |

musor-com.ru |

Архитектура -> Канализация. Охрана окружающей среды Для измельчения осадка в начале и конце барабана подвешиваются корабельные цепи. В средней части сушилки устанавливаются лопастные, секторные или винтовые насадки, обеспечивающие перемешивание осадка и равномерное распределение его по сечению барабана. Цепи и насадки интенсифицируют процесс сушки, обеспечивая большую пло-щать поверхности контакта между осадком и сушильным агентом. Осадок сушится проходящими через сушилку топочными газами, получаемыми в результате сжигания газа в топке. При сжигании газа в топку подается избыточный объем воздуха. Движение топочных газов создается дутьевым и отсасывающим вентиляторами. Для расчета сушилок основной величиной является масса испаряемой влаги. Эта величина зависит от типа сушилки, материала, температуры и других факторов. По СНиП П-32-74 барабанную сушилку рекомендуется рассчитывать на испарение 60 кг/ч влаги на 1 м объема барабана при влажности обезвоженного осадка 78-80%, температуре топочных газов на входе 700-800° С, на выходе 100-200° С. Влажность высушенного осадка поддерживают в пределах 30-35%, так как более глубокая сушка приводит к значительному пылению осадка и осложняет его транспортирование. Размеры барабана сушилок, выпускаемых отечественными заводами, приведены в табл. 4.39. Таблица 4.39 Основные размеры барабанных сушилок

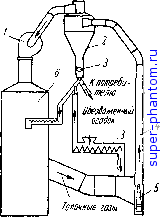

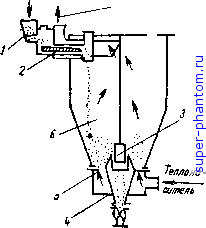

Основными недостатками барабанных сушилок являются их громоздкость и большая металлоемкость, высокие капитальные и эксплуатационные затраты. Барабанные сушилки применяются и за рубежом. Например, на станции Лонг-Бич (Англия) барабанная сушилка установлена для окончательной сушки осадка после вакуум-фильтров. Барабан этой сушилки имеет длину 9,3 м и диаметр 1,87 м. Температура газов на входе в сушилку 538° С, на выходе-188° С. Поступающий осадок имеет влажность 70%, а подсушенный-40%. Сухой осадок измельчается в дробилке и продается как удобрение, что окупает 60% расходов по станции. На многих очистных станциях США применяют пневматические сушилки фирмы «Раймонд» (рис. 4.72). Обезвоженный осадок предварительно смешивают с термически высушенным и измельчают в сушильных мельницах. Осадок сушат в вертикальной трубе длиной до 20 м, по которой снизу вверх движется смесь топочных газов и взвешенных в их потоке часгиц осадка. Высушенный осадок с влажностью до 10% отделяют от отходящих газов в циклоне и с помощью раздаточного узла либо расфасовывают для отправки потребителю, либо подают в печь, где его сжигают вместе с дополнительным топливом, в качестве которо- го используют городской мусор, нефть, мазут. Туда же отсасывающим вентилятором подают запыленные отходящие газы. Часть обезвоженного осадка шнековым питателем подают в сушильную мельницу. В последнее время широко применяются сушилки со взвешенным слоем. В зависимости от гидродинамического режима сушки различают аппараты с кипящим и фонтанирующим слоем. Для сушки пастообразных материалов, к которым относится и обезвоженный осадок, наиболее перспективными являются сушилки с фонтанирующим слоем. Они представляют собой аппараты переменного по высоте сечения, цилиндро-конической или конической формы. Схема гакой сушилки приведена на рис. 4.73. Влажный осадок из бункера с помощью питателя подается в сушильную камеру. Теплоноситель, посту-  Рис. 4.72. Схема пневмосу-шилки фирмы «Раймонд» / - вентилятор отсасывающий? 2 - ЦИКЛОН; 3 - раздаточный узел; 4 - вертикальная труба; 5 - мельница; 6 - печь Отработанные  Рис. 4.73. Схема сушилки с фонтанирующим слоем / - бункер; 2 -питатель; 3-переливней порог; 4 - разгрузочное устройство; 5 - решетка; 6 - сушильная камера пающий В сушилку через газораспределительную решетку, подхватывает частицы влажного осадка, увлекает их за собой и фонтаном отбрасывает к стенкам камеры. Частицы осадка сползают по боковым поверхностям конуса к решетке, где вновь подхватываются потоком теплоносителя. Осадок таким образом циркулирует в сушильной камере. Высушенный осадок выгружается через разгрузочное устройство. Время обработки осадка можно изменять регулируя уровень выгрузки готового продукта с помощью переливного порога. Вместе с отработанным теплоносителем из сушилки выносится пылевидная часть осадка, которая улавливается в циклоне и подмешивается в загрузочном бункере к влажному осадку. В исследованиях, проведенных на кафедре канализации МИСИ им. В. В. Куйбышева, опытная цилиндро-коническая сушилка с фонтанирующим слоем применялась для сушки осадков сточных вод фабрик первичной обработки шерсти. Эксперименты дали положительные результаты. Исследования показали также принципиальную возможность сушки осадков городских сточных вод в фонтанирующем слое. По сравнению с другими типами сушилок и особенно барабанными сушилки с фонтанирующим слоем обладают рядом преимуществ: отсутствие движущихся частей, простота конструкции, возможность полной автоматизации процесса. Вследствие большой турбулентности фонтани- рующего слоя происходит интенсивный тепло- и массообмен между твердыми частицами и газом. Интенсивное перемешивание частиц в слое приводит к быстрому выравниванию температур по всему объему сушилки. Это устраняет возможность перегрева высушиваемого материала, даже при использовании высокотемпературного теплоносителя, и приводит к значительному снижению расхода топочных газов и увеличению коэффициента полезного действия сушилки. Термическая сушка жидких осадков. Такой вариант обработки осадков требует большого расхода тепла на испарение влаги, что влечет за собой увеличение эксплуатационных расходов. Однако применение этого метода может быть оправдано только в отдельных случаях для сушки небольших объемов осадков, например для подготовки активного ила к использованию в качестве кормовой добавки к рациону сельскохозяйственных животных. Технология обработки ила для получения сухого кормового продукта должна обеспечить сохранность белково-вита-минного комплекса, а также полную санитарную безопасность продукта. Этим требованиям удовлетворяют распылительные сушилки и сушилки со взвешенным слоем. Сушилки обоих типов при работе в «мягком» режиме, т. е. при температуре теплоносителя не более 250° С, позволяют быстро обрабатывать термолабильные материалы, сохраняя их питательную ценность. В распылительных сушилках из высушиваемой суспензии образуется тонкодисперсное облако. Соприкасаясь с нагретым газом, вода мгновенно испаряется, а высушенный продукт вместе с потоком сушильного агента направляется в циклон для разделения. Недостатком распылительных сушилок является их громоздкость и низкое напряжение сушильной камеры по влаге, которое, по данным АКХ, при сушке уплотненного активного ила не превышало 9,7 кг/м. Академией коммунального хозяйства им. К. Д. Памфилова проведены исследования по сушке уплотненного активного ила в сушилках с кипящим слоем инертного носителя. В качестве последнего могут быть использованы кварцевый песок, стеклянные шарики, фторопластовая крошка, а также гранулы высушенного материала. Схема такой сушилки представлена на рис. 4.74. Инертный носитель загружается на газораспределительную опорную решетку, через которую в сушилку подается газ-теплоноситель. При определенной скорости газового потока частички инертного материала переходят во взвешенное состояние. Такой взвешенный и расширенный слой инертного носителя напоминает кипящую жидкость, отчего и называется кипящим или псевдоожиженным. Активный ил, подлежащий сушке, с помощью форсунки вводится в слон инертного материала И; попадая на поверхность его частиц, быстро высушивается. Вместе с потоком отработанного теплоносителя высушенный продукт выносится из сушилки в циклон, где происходит их разделение. Напряжение сушильной камеры по испаряемой влаге( по данным АКХ) при сушке активного ила с влажностью 97,4-98% составляет 600-960 кг/(м-ч) при температуре теплоносителя на входе 160-250° С. В комбинированной сушилке-грануляторе типа РКСГ, разработанной Научно-исследовательским институтом удобрений и инсектофунгицидов, совмещены принципы распыления и кипящего слоя. На первом этапе идет интенсивная сушка суспензий в распылительной части сушилки, затем влажный материал досушивается и гранулируется в кипящем слое. Получение высушенного продукта в виде гранул уменьшает пыление. Опытные образцы таких сушилок испытывали в АКХ и Мосводока-налниипроекте. Получены положительные результаты. Сжигание осадков. Для сжигания осадков в США, ФРГ и Японии применяют многоподовые печи, в ряде стран (Франция, Швейцария, США, ФРГ,- Япония) для этой цели используют реакторы с кипящим слоем. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 [ 101 ] 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 |

|||||||||||||||||